การดำเนินงานด้านสิ่งแวดล้อม

นโยบายและการบริหารจัดการสิ่งแวดล้อม

เนื่องด้วยบริษัทฯ ดำเนินธุรกิจการผลิตจึงมีประเด็นทางด้านสิ่งแวดล้อมที่อาจเกี่ยวข้องกับกลุ่มบริษัทฯ ได้แก่ การใช้ทรัพยากร พลังงาน การบริหารจัดการมลภาวะทางด้านน้ำและอากาศ การบริหารจัดการของเสียที่เหลือจากกระบวนการผลิต ดังนั้น บริษัทฯ จึงได้นำระบบมาตรฐานการจัดการสิ่งแวดล้อม ISO14001:2015 ซึ่งครอบคลุมทั้งในด้านการใช้ทรัพยากร และ การควบคุมมลพิษ เพื่อเป็นเครื่องมือขับเคลื่อนให้เกิดการพัฒนาเชิงรุกอย่างต่อเนื่อง บริษัทฯ ได้กำหนดนโยบายด้านสิ่งแวดล้อมและแนวทางการดำเนินงาน โดยมีตัวแทนฝ่ายบริหารระบบการจัดการสิ่งแวดล้อมร่วมกับคณะผู้ประสานงานของระบบบริหารงาน คุณภาพ ความปลอดภัยและสิ่งแวดล้อม (QSE) ควบคุมดูแลโดยใช้กลไกในการตรวจติดตามภายใน (Internal Audit) ของระบบการจัดการสิ่งแวดล้อม ISO14001 รวมถึงการติดตามแนวโน้มการเปลี่ยนแปลงของกฎหมายและกฎระเบียบที่เกี่ยวข้องกับบริษัทฯ อย่างใกล้ชิด รวมถึงการรายงานผลการดำเนินงานต่อฝ่ายบริหาร เพื่อสื่อสารและเป็นแนวทางให้ทุกส่วนงานปฏิบัติไปในทิศทางเดียวกัน บริษัทฯ ได้ประกาศนโยบายสิ่งแวดล้อม ดังนี้

บริษัท ศรีตรังโกลฟส์(ประเทศไทย) จำกัด(มหาชน) มีความมุ่งมั่นและพร้อมที่จะทำงานด้วย จิตสำนึกที่รับผิดชอบต่อสิ่งแวดล้อม ด้วยการนำระบบการจัดการสิ่งแวดล้อม (EMS/ ISO14001) มาดำเนินการในองค์กร โดยมีการกำหนดวัตถุประสงค์ เป้าหมาย แผนงาน และกิจกรรมต่างๆ ด้านสิ่งแวดล้อม รวมไปถึงการติดตามทบทวนผลการดำเนินการทุกปี ภายใต้คำขวัญที่ว่า

“อนุรักษ์สิ่งแวดล้อม พร้อมถนอมและรักษา ศรีตรังจะพัฒนา นำคุณค่าสู่สังคม”

นโยบายสิ่งแวดล้อม เป็นหน้าที่ที่ทุกคนในองค์กรต้องปฏิบัติ เพื่อคุณภาพชีวิตของพนักงาน ลูกค้า ชุมชน สังคมและอนุชนรุ่นหลัง โดยบริษัท ศรีตรังโกลฟส์(ประเทศไทย) จำกัด (มหาชน) มีนโยบายดำเนินการดังนี้

- ปฏิบัติตามข้อกฎหมาย กฎระเบียบ และข้อกำหนดต่างๆ ของทางราชการ หรือหน่วยงานที่เกี่ยวข้องกับสิ่งแวดล้อม

- ทำการป้องกัน ลดการเกิดของเสีย และสนับสนุนการนำกลับมาใช้ใหม่ เพื่อลดผลกระทบต่อสิ่งแวดล้อมให้น้อยที่สุด

- ปรับปรุง และพัฒนาระบบการจัดการสิ่งแวดล้อมอย่างต่อเนื่อง และสม่ำเสมอ โดยการตรวจและติดตาม

- มุ่งเน้นอนุรักษ์ ทรัพยากร และพลังงาน โดยการใช้งานเท่าที่จำเป็น และให้เกิดประโยชน์สูงสุด

- ให้การศึกษา และฝึกอบรมด้านสิ่งแวดล้อมกับพนักงาน รวมถึงผู้เข้ามาทำงานภายใต้องค์กร เพื่อกระตุ้นและปลูกจิตสำนึก ให้มีความตระหนัก และป้องกันปัญหาสำคัญที่ส่งผลกระทบต่อสิ่งแวดล้อม

- เปิดเผยและเผยแพร่นโยบายสิ่งแวดล้อมต่อผู้มีส่วนได้ส่วนเสีย

ปี 2564 บริษัทฯ ที่ได้รับการรับรองระบบ ISO 14001:2015 จำนวน 3 บริษัท คือ สาขาสุราษฎร์ธานี และ สาขาตรัง และ สาขาหาดใหญ่

ทั้งนี้ บริษัทฯ ได้ทบทวนข้อมูลผลการดำเนินงานด้านสิ่งแวดล้อม ย้อนหลัง ปี 2562-2563 ใหม่ เพื่อสามารถตั้งเป้าหมายได้สอดคล้องกับการดำเนินงานในปัจจุบัน

การสร้างวัฒนธรรมสีเขียว

บริษัทฯ มุ่งสร้างวัฒนธรรมด้านสิ่งแวดล้อมให้เกิดขึ้นกับพนักงานในองค์กร ด้วยการสื่อสาร รณรงค์ผ่านบอร์ดประชาสัมพันธ์ ไวนิล เสียงตามสาย และ Morning Talk เพื่อรณรงค์และสร้างจิตสำนึกให้กับพนักงาน ให้ตระหนักถึงการใช้ทรัพยากรและพลังงานอย่างคุ้มค่า โดยใช้เท่าที่จำเป็น และให้เกิดประโยชน์สูงสุด ทั้งในกระบวนการผลิตและในชีวิตประจำวันทั้งภายในและภายนอกองค์กร ผ่านกิจกรรมต่างๆ เช่น เช่น ใช้ถุงผ้าแทนถุงพลาสติก การใช้กระดาษ reuse ยกเลิกการใช้กล่องโฟมและลดการใช้ถุงพลาสติกแบบใช้ครั้งเดียวในโรงอาหาร การปั่นจักรยานในโรงงานและบ้านพักพนักงาน การรณรงค์การคัดแยกขยะตามประเภทเพื่อสนับสนุนการนำกลับไปใช้ใหม่และลดปริมาณขยะที่ส่งกำจัด ตลอดจนการเพิ่มพื้นที่สีเขียวทั้งภายในองค์กรและการมีส่วนร่วมปลูกป่า สร้างฝายร่วมกับชุมชนและหน่วยงานภาครัฐ (GRI 102-12) โดยตั้งเป้าหมาย ให้การดำเนินงานด้านสิ่งแวดล้อมของบริษัทฯ ให้สอดคล้องตามเกณฑ์ อุตสาหกรรมสีเขียวระดับที่ 4 วัฒนธรรมสีเขียว ของกรมโรงงานอุตสาหกรรม

การเปลี่ยนแปลงสภาพภูมิอากาศ

การเปลี่ยนแปลงสภาพภูมิอากาศ ก่อให้เกิดความเสี่ยงด้านกายภาพ (climate-related physical risks) เช่น น้ำท่วม น้ำแล้ง และเหตุการณ์สภาพอากาศสุดขั้ว (extreme weather event) ตลอดจนความเสี่ยงด้านการเปลี่ยนผ่าน (climate-related transition risks) จากความพยายามของหลายๆประเทศที่กำหนดมาตรการลดก๊าซเรือนกระจกเพื่อควบคุมการเพิ่มขึ้นของอุณหภูมิโลกไม่ให้เกิน 1.5 องศาเซลเซียส เช่น การเปลี่ยนแปลงด้านกฎระเบียบและมาตรฐานต่างๆที่เข้มงวดมากขึ้น หรือภาษีคาร์บอน ซึ่งความเสี่ยงเหล่านี้สามารถสร้างผลกระทบต่อหลายๆธุรกิจและอุตสาหกรรม

บริษัทฯ ได้ตระหนักถึงความเสี่ยงและผลกระทบดังกล่าวที่อาจกระทบต่อการดำเนินธุรกิจ จึงได้กำหนดให้เป็นประเด็นสำคัญด้านความยั่งยืน บริษัทฯ ได้กำหนดเป้าหมายการลดการปล่อยก๊าซเรือนกระจกจากกระบวนการธุรกิจ และแนวทางการบริหารจัดที่ตอบสนองต่อเป้าหมายการพัฒนาอย่างยั่งยืนของโลก - SDG 13 และเป้าหมายระยะยาวของบริษัทฯ ในการเป็น low-carbon company ผ่านโครงการลดการปล่อยก๊าซเรือนกระจกต่างๆ และกิจกรรมการชดเชยคาร์บอน (carbon offset) เพื่อป้องกันผลกระทบที่อาจส่งผลต่อต้นทุนการผลิต ความสามารถในการแข่งขัน และความยั่งยืนของการดำเนินธุรกิจในอนาคต

นอกจากนี้ บริษัทฯ ได้ดำเนินการเชิงรุกในการค้นหาแหล่งปล่อยก๊าซเรือนกระจกที่มีนัยสำคัญ และดำเนินการลดการปล่อยก๊าซเรือนกระจก ผ่านการประเมินคาร์บอนฟุตพริ้นท์องค์กร (Carbon Footprint for Organization: CFO) ของโรงงานทั้ง 3 สาขา คือ สาขาหาดใหญ่ สาขาตรัง และ สาขาสุราษฎร์ธานี เพื่อจัดทำบัญชีการปล่อยก๊าซเรือนกระจกของปี 2564 และวางแผนการลดการปล่อยก๊าซเรือนกระจกให้บรรลุเป้าหมายที่ตั้งไว้

ทั้งนี้ ข้อมูลการคำนวณคาร์บอนฟุตพริ้นท์องค์กรได้รับการทวนสอบโดยผู้ทวนสอบ จากคณะพลังงานและสิ่งแวดล้อม มหาวิทยาลัยพะเยา ที่ขึ้นทะเบียนกับองค์การบริหารจัดการก๊าซเรือนกระจก (องค์การมหาชน) ซึ่งเป็นหน่วยงานภายนอกที่มีความเชี่ยวชาญในการทวนสอบข้อมูลการปล่อยก๊าซเรือนกระจกอย่างเป็นอิสระ ยิ่งไปกว่านั้นบริษัทฯ ยังได้มีแผนจัดทำและขอการรับรองคาร์บอนฟุตพริ้นท์ผลิตภัณฑ์ (Carbon Footprint of Product: CFP) สำหรับผลิตภัณฑ์ถุงมือยางในปี 2565

เป้าหมาย

ลดการปล่อยก๊าซเรือนกระจกต่อหน่วยผลิตภัณฑ์ลงร้อยละ 10 เทียบกับปีฐาน 2564 ภายในปี 2569

ผลการดำเนินงาน ปี 2564

ปริมาณการปล่อยก๊าซเรือนกระจก* (ขอบเขตที่ 1 และ 2)

| หน่วย | ขอบเขตที่ 1 | ขอบเขตที่ 2 | รวม | |

|---|---|---|---|---|

| ปริมาณก๊าซเรือนกระจก | ตันคาร์บอนไดออกไซด์เทียบเท่า | 87,553 | 128,429 | 215,982 |

ปริมาณการปล่อยก๊าซเรือนกระจกต่อตันหน่วยผลิตภัณฑ์ (ขอบเขตที่ 1 และ 2)

| หน่วย | ปี 2562 | ปี 2563 | ปี 2564* |

|---|---|---|---|

| ตันคาร์บอนไดออกไซด์เทียบเท่า ต่อ ล้านชิ้น | 5.75 | 5.66 | 7.42 |

*นับเป็นปีฐานของโรงงานสาขา 3 สาขา เนื่องจากตัวเลขที่ได้รับการทวนสอบจากหน่วยงานภายนอก

การใช้พลังงาน

กระบวนการผลิตถุงมือยางของบริษัทฯ ใช้พลังงานความร้อน ไอน้ำ และไฟฟ้าอย่างมีนัยสำคัญซึ่งเป็นต้นทุนการผลิต ประกอบกับโรงงานของบริษัทฯ เป็นโรงงานควบคุม ตามพระราชบัญญัติการส่งเสริมการอนุรักษ์พลังงาน พ.ศ.๒๕๓๕ ซึ่งบริษัทฯ ได้ตระหนักและให้ความสำคัญในการปรับปรุงประสิทธิภาพการใช้พลังงานในการผลิตมาอย่างต่อเนื่อง รวมถึงส่งเสริมการใช้พลังงานหมุนเวียน เพื่อให้เกิดการใช้พลังงานอย่างมีประสิทธิภาพสูงสุด ลดค่าใช้จ่ายด้านพลังงาน และลดการปล่อยก๊าซเรือนกระจก

บริษัทฯ กำหนดให้มีคณะกรรมการอนุรักษ์พลังงานและผู้รับผิดชอบด้านพลังงานประจำโรงงาน เพื่อบริหารจัดการการใช้พลังงาน ผ่านโครงการอนุรักษ์พลังงานและมาตรการประหยัดพลังงานต่างๆ ตลอดจนส่งเสริมการใช้พลังงานหมุนเวียน เช่น การเลือกใช้อุปกรณ์ประหยัดพลังงาน การปรับปรุงกระบวนการทำงาน การใช้เชื้อเพลิงชีวมวล 100% ในการผลิตพลังงานความร้อนในหม้อไอน้ำ (boiler) รวมถึงการติดตั้งระบบไฟแสงสว่างจากพลังงานแสงอาทิตย์บริเวณทางเดินทั้งภายในบริษัทฯ นอกจากนี้ในปี 2564 บริษัทฯ ได้อนุมัติงบลงทุนในโครงการติดตั้งระบบผลิตไฟฟ้าจากพลังงานแสงอาทิตย์บนหลังคา (solar roof) บนพื้นที่ประมาณ 6,000 ตารางเมตร ของโรงงานสาขาตรัง โดยมีกำลังการผลิตไฟฟ้าสูงสุดถึง 1 เมกกะวัตต์ เพื่อให้บริษัทฯ บรรลุเป้าหมายการอนุรักษ์พลังงานทั้งระยะสั้น ระยะกลาง และระยะยาว ตลอดสนับสนุนเป้าหมายการลดการปล่อยก๊าซเรือนกระจกจากการประกอบธุรกิจ

แนวทางในการบริหารจัดการพลังงาน

- กำหนดเป้าหมายและแผนการลดการใช้พลังงานไฟฟ้าและพลังงานความร้อนประจำปี

- ตรวจสอบความสมบูรณ์ของอุปกรณ์และเครื่องจักรอย่างสม่ำเสมอ เพื่อให้เกิดประสิทธิภาพด้านการใช้พลังงานสูงสุด

- ปรับปรุงและเปลี่ยนแปลงอุปกรณ์ของเครื่องจักรให้เป็นอุปกรณ์ประหยัดพลังงาน

- ศึกษาและพัฒนานวัตกรรมด้านพลังงานทดแทนและพลังงานทางเลือกเพื่อนำมาใช้ภายในบริษัทฯ

เป้าหมาย

ลดการใช้พลังงานไฟฟ้าต่อหน่วยผลิตภัณฑ์ลงร้อยละ 10 เทียบกับปีฐาน 2562 ภายในปี 2567

ผลการดำเนินงาน

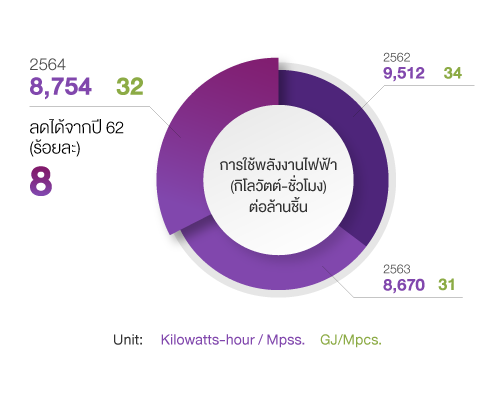

การใช้พลังงานไฟฟ้า(กิโลวัตต์-ชั่วโมง)ต่อล้านชิ้น

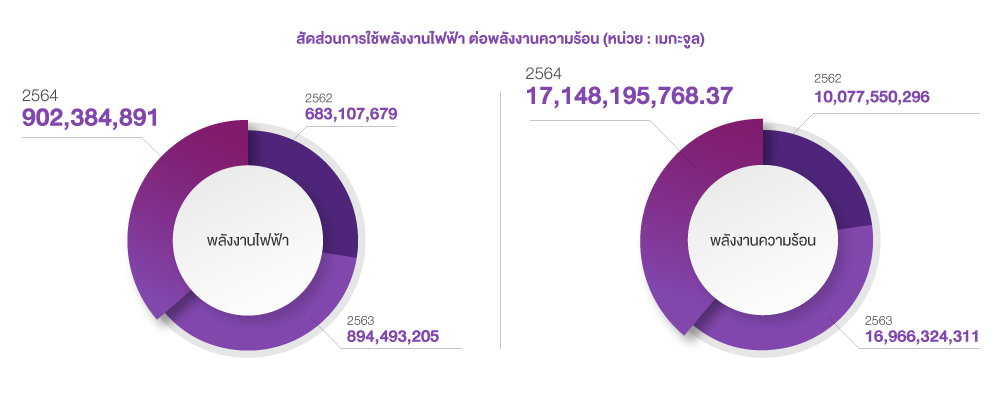

สัดส่วนการใช้พลังงานไฟฟ้า ต่อพลังงานความร้อน (หน่วย : เมกะจูล)

ตัวอย่างโครงการอนุรักษ์พลังงาน

สาขาตรัง

โครงการลดการใช้พลังงานไฟฟ้า (ลดการใช้แรงลมในกระบวนการเป่าถุงมือโดยการลดขนาดท่อลม)

ค่าใช้จ่ายที่ลดได้ 3,691,008 บาทต่อปี

| ปริมาณไฟฟ้า(กิโลวัตต์-ชั่วโมง/ปี) | ||

|---|---|---|

| ก่อนปรับปรุง | หลังปรับปรุง | ลดได้ |

| 3,801,600 | 2,764,800 | 1,036,800 |

สามารถลดการปล่อยก๊าซเรือนกระจกได้ 518.3 tCO2-eq

สาขาสุราษฎร์ธานี

เรื่อง ลดการใช้พลังงานไฟฟ้าของ ลมอัด( Auto blow)

ค่าใช้จ่ายที่ลดได้ 4,606,581. บาทต่อปี

| ปริมาณไฟฟ้า(กิโลวัตต์-ชั่วโมง/ปี) | ||

|---|---|---|

| ก่อนปรับปรุง | หลังปรับปรุง | ลดได้ |

| 5,568,394 | 4,252,228 | 1,316,166 |

สามารถลดการปล่อยก๊าซเรือนกระจกได้ 657.9 tCO2-eq

สาขาหาดใหญ่

เรื่อง ลดการใช้ไฟฟ้าสำนักงานและพื้นที่ทำงาน

ค่าใช้จ่ายที่ลดได้ 1,544,906 บาท

| ปริมาณไฟฟ้า(กิโลวัตต์-ชั่วโมง/ปี) | ||

|---|---|---|

| ก่อนปรับปรุง | หลังปรับปรุง | ลดได้ |

| 8,696,538 | 8,255,136 | 441,402 |

สามารถลดการปล่อยก๊าซเรือนกระจกได้ 220.7 tCO2-eq

การบริหารจัดการน้ำ (GRI 303-1)

ปัญหาน้ำท่วมและภัยแล้งที่มีความถี่ในการเกิดที่เพิ่มมากขึ้นจากการเปลี่ยนแปลงสภาพภูมิอากาศ ประกอบกับความต้องการใช้น้ำที่แปรผันตามการเพิ่มขึ้นประชากรและการพัฒนาอุตสาหกรรม ส่งผลให้น้ำเป็นต้นทุนและทรัพยากรธรรมชาติที่สำคัญต่อการประกอบธุรกิจและการดำเนินชีวิตของประชาชน

บริษัทฯ ได้ตระหนักถึงความเสี่ยงที่เกี่ยวข้องกับการนำน้ำจากแหล่งต่างๆมาใช้ในกระบวนการผลิต และน้ำที่ระบายออกนอกโรงงาน ทั้งความเสี่ยงด้านปริมาณและคุณภาพของน้ำ (quantity & quality-related water risks) ความเสี่ยงด้านการเปลี่ยนแปลงกฎระเบียบและราคาของการใช้น้ำ (water-related regulatory changes & pricing structure) รวมถึงความเสี่ยงที่อาจก่อให้เกิดความขัดแย้งกับผู้มีส่วนได้เสียจากการใช้น้ำ (water-related stakeholder conflicts) เพื่อจัดหามาตรการป้องกันและลดผลกระทบ ทั้งนี้บริษัทฯ ได้มีการวิเคราะห์สถานการณ์ความเพียงพอของทรัพยากรน้ำของทั้ง 3 โรงงาน คือ อ.หาดใหญ่ จ.สงขลา อ.กันตัง จ.ตรัง และ อ.กาญจนดิษฐ์ จ.สุราษฎร์ธานี โดยใช้เครื่องมือ Aqueduct Water Risk Atlas ของ World Resources Institute (WRI) พบว่าโรงงานของบริษัทฯ ไม่ได้ตั้งอยู่ในพื้นที่ที่อยู่ในสภาวการณ์ที่อาจเกิดการขาดแคลนน้ำ หรือพื้นที่ที่มีความเครียดน้ำ (water-stressed areas) ทั้งนี้ บริษัทฯ ใช้น้ำบาดาลและน้ำผิวดินจากสระที่ขุดไว้เก็บน้ำ มาปรับปรุงคุณภาพน้ำเพื่อใช้ในการผลิต และมีการนำน้ำจากระบบบำบัดน้ำเสียบางส่วนกลับมาใช้ซ้ำ อย่างไรก็ตาม บริษัทฯ ได้กำหนดเป้าหมายการเพิ่มประสิทธิภาพการใช้น้ำในกระบวนการผลิต ซึ่งสนับสนุนเป้าหมายการพัฒนาที่ยั่งยืนเป้าหมายที่ 6 (SDG 6) และแผนแม่บทการบริหารจัดการทรัพยากรน้ำ 20 ปีของประเทศไทย โดยบริษัทฯ ได้กำหนดแนวทางดำเนินงานการบริหารจัดการน้ำใช้ให้เกิดประโยชน์สูงสุด เพื่อให้มีน้ำใช้อย่างต่อเนื่อง ไม่ส่งผลกระทบต่อสิ่งแวดล้อม ตลอดจนป้องกันความเสี่ยงที่เกี่ยวกับความขัดแย้งในการใช้น้ำกับชุมชน ดังนี้

แนวทางการดำเนินงาน

- จัดหาน้ำใช้ให้มีปริมาณเพียงพอและมีคุณภาพที่เหมาะสมต่อกระบวนการผลิต

- คำนึงถึงคุณภาพและปริมาณของน้ำใช้เพื่อไม่ให้ส่งผลกระทบต่อชุมชนรอบโรงงาน

- กำหนดเป้าหมายการบริหารจัดการน้ำอย่างมีประสิทธิภาพเพิ่มขึ้นทุกปีโดยใช้หลักการ 3 Rs

- พัฒนาระบบการผลิตน้ำ soft ให้เกิดประสิทธิภาพสูงสุดเพื่อสามารถลดการใช้น้ำบาดาล

- จัดทำแหล่งน้ำผิวดินและเติมน้ำใต้ดินเพื่อช่วยป้องกันปัญหาน้ำท่วมหรือน้ำแล้งโดยรอบที่โรงงานตั้งอยู่

- ส่งเสริมการคิดค้น ปรับปรุงเพื่อลดการใช้น้ำในแต่ละกระบวนการด้วยกิจกรรม Kaizen และ QCC

เป้าหมาย

ลดการใช้น้ำต่อหน่วยผลิตภัณฑ์ลงร้อยละ 5 เทียบกับปีฐาน 2562 ภายในปี 2567

ผลการดำเนินงาน

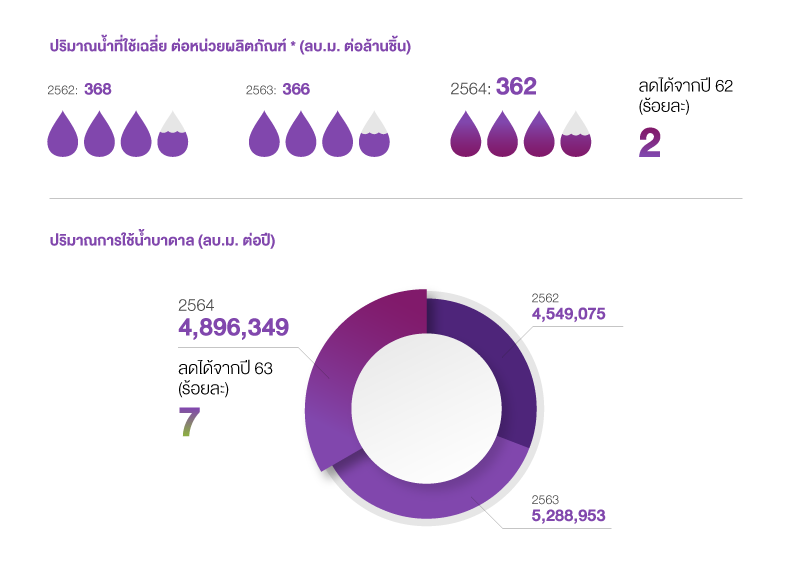

ปริมาณน้ำที่ใช้เฉลี่ย ต่อหน่วยผลิตภัณฑ์ * (ลบ.ม.ต่อล้านชิ้น)

ตัวอย่างโครงการลดการใช้น้ำ

สาขาตรัง

โครงการลดการใช้น้ำร้อนในกระบวนการผลิต (Tank Pre leaching)

ค่าใช้จ่ายที่ลดได้ 4,938,800 บาทต่อปี

| ปริมาณการใช้น้ำรวม (ลิตรต่อชั่วโมง) | ||

|---|---|---|

| ก่อนปรับปรุง | หลังปรับปรุง | ลดได้ |

| 3,600 | 2,600 | 1,000 |

น้ำร้อนที่ประหยัดได้ = 99,360 ลูกบาศก์เมตรต่อปี

สาขาสุราษฎร์ธานี

โครงการ การปรับเปลี่ยนรูปแบบ และขนาดของหัวฉีดของการล้าง Former เพื่อเป็นการลดปริมาณการใช้น้ำ

ค่าใช้จ่ายที่ลดได้ 602,399 บาทต่อปี

| ปริมาณการใช้การใช้น้ำ Soft (หน่วยลูกบาศก์เมตร) | ||

|---|---|---|

| ก่อนปรับปรุง | หลังปรับปรุง | ลดได้ |

| ใช้หัวฉีดแบบ หยด ขนาด 4 มิลลิเมตร | ใช้หัวฉีดแบบ ใบพัด ขนาด 2 มิลลิเมตร | 39,528.00 |

นอกจากการปรับปรุงประสิทธิภาพการใช้น้ำในกระบวนการผลิตแล้ว บริษัทฯ ได้ส่งเสริมความร่วมมือกับคู่ค้าในการอนุรักษ์แหล่งน้ำ และการบริหารจัดการน้ำโดยใช้หลัก 3Rs ผ่านจรรยาบรรณคู่ค้าธุรกิจและแนวปฏิบัติ ของบริษัทฯ เพื่อขยายการดำเนินการป้องกันความเสี่ยงและผลกระทบที่เกี่ยวกับน้ำไปยังห่วงโซ่อุปทานของบริษัทฯ

การบริหารจัดการน้ำทิ้ง

บริษัทฯ มีระบบบำบัดน้ำเสียที่ได้มาตรฐาน น้ำเสียที่เกิดขึ้นจากกระบวนการผลิตและกิจกรรมต่างๆ จะเข้าสู่ระบบบำบัดน้ำเสีย เพื่อบำบัดให้มีคุณภาพน้ำผ่านตามมาตรฐานควบคุมการระบายน้ำทิ้งจากโรงงานที่กฎหมายกำหนด โดยถือเป็นมาตรฐานคุณภาพน้ำทิ้งขั้นต่ำ (GRI 303-2) ทั้งนี้ บริษัทฯ ได้มีการติดตั้งระบบ BOD online ซึ่งตรวจวัดค่าปริมาณออกซิเจนที่จุลินทรีย์ต้องการใช้ในการย่อยสลายสารอินทรีย์ (Biochemical Oxygen Demand: BOD) ในน้ำเสียและส่งผลตรวจวัดค่า BOD แบบ real time ไปยังกรมโรงงานอุตสาหกรรม ทำให้มั่นใจได้ว่าคุณภาพน้ำทิ้งที่ระบายออกสู่แหล่งน้ำสาธารณะผ่านเกณฑ์มาตรฐานตามกฎหมาย

บริษัทฯ ได้พัฒนาและปรับปรุงเทคโนโลยีในการบำบัดน้ำเสียให้เกิดประสิทธิภาพ และมุ่งเน้นการนำน้ำที่ผ่านกระบวนการบำบัดแล้วกลับมาหมุนเวียนใช้ซ้ำในการผลิต ตามหลักการ 3Rs เพื่อช่วยลดการใช้น้ำใหม่ โดยกำหนดแนวทาง ดังนี้

- ประยุกต์ใช้เทคโนโลยีและนวัตกรรมในการปรับปรุงกระบวนการผลิตเพื่อลดการใช้น้ำ

- มุ่งเน้นการนำน้ำที่ผ่านการบำบัดแล้วกลับมาหมุนเวียนใช้ในกระบวนการผลิต

- ตรวจสอบและควบคุมระบบบำบัดน้ำเสียให้มีประสิทธิภาพอยู่เสมอ

- ติดตามและเตรียมความพร้อมต่อสถานการณ์ฉุกเฉินที่เกี่ยวกับน้ำทิ้งที่อาจเกิดขึ้น

ผลการดำเนินงาน

| STGT-HY | STGT-SR | STGT-TG | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| คุณภาพน้ำทิ้งที่ระบายออกนอกโรงงาน (Water dischange quantity) | 2561 | 2562 | 2563 | 2564 | 2561 | 2562 | 2563 | 2564 | 2561 | 2562 | 2563 | 2564 |

| - BOD | 5.95 | 6.33 | 3.6 | 3.4 | 7.9 | 6.3 | 6.5 | 8.9 | 9.7 | 11.5 | 10.4 | 7.8 |

| - COD | 90.8 | 89.1 | 83.2 | 80.8 | 104.3 | 97.5 | 89.5 | 93.3 | 72.4 | 90.6 | 83.9 | 91.1 |

| - SS | 8.9 | 8.1 | 9.2 | 13.5 | 22.7 | 18.2 | 29.6 | 28.2 | 21.7 | 22.1 | 23.6 | 21 |

| - pH | 8.7 | 8.2 | 8.3 | 8.3 | 8.1 | 7.9 | 8.1 | 8.4 | 7.88 | 8.07 | 8.0 | 8.0 |

| - TDS | 713.9 | 666.3 | 753.3 | 807 | 2,234.3 | 2,258.1 | 2,405.6 | 2,340.8 | 775.3 | 937 | 1,549.9 | 1,839.1 |

| - Oil&Grease | 0.9 | < 3 | 1.6 | 1.6 | 1 | 3.2 | 3.5 | 4.8 | 0.5 | 3.2 | 1.7 | 0.5 |

การจัดการมลพิษทางอากาศ

บริษัทฯ ให้ความสำคัญในการบริหารจัดการคุณภาพอากาศที่เกิดจากการดำเนินงาน เนื่องจากในกระบวนการผลิตอาจก่อให้เกิดมลสารทางอากาศ ซึ่งอาจส่งผลกระทบต่อพนักงานและชุมชนโดยรอบ บริษัทฯ จึงได้จัดทำแผนบริหารจัดการควบคุมคุณภาพอากาศทั้งภายใน และบริเวณโดยรอบโรงงาน ตลอดทั้งมีการตรวจวัดและติดตามคุณภาพอากาศอย่างสม่ำเสมอ เพื่อให้มั่นใจว่าคุณภาพอากาศเป็นไปตามที่กฎหมายกำหนด นอกจากการการตรวจวัดคุณภาพอากาศจากปล่องระบาย บริษัทฯ ได้จัดให้มีคณะทำงานลงพื้นที่สำรวจและวัดคุณภาพอากาศในพื้นที่ชุมชนใกล้เคียงเป็นระยะๆ ด้วยเช่นกัน

ทั้งนี้เพื่อจัดการคุณภาพอากาศได้อย่างมีประสิทธิภาพ บริษัทฯ ได้ติดตั้งระบบบำบัดมลพิษอากาศตามประเภทของกระบวนการผลิต เพื่อลดผลกระทบทั้งภายในโรงงานและชุมชนใกล้เคียง ดังนี้

- หม้อไอน้ำที่ให้ความร้อนโดยใช้เชื้อเพลิงแบบชีวมวล (ไม้สับ)บริษัทฯ ติดตั้งระบบบำบัดมลพิษ 2 ประเภท คือ

- Multi Cyclone (ระบบดักจับฝุ่นละอองและขี้เถ้าแบบแห้ง)

- Wet Scrubber (ระบบดักจับฝุ่นละอองและขี้เถ้าแบบเปียก)

ทั้งนี้ บริษัทฯ ได้มีการปรับปรุงพัฒนาระบบให้มีประสิทธิภาพสูงขึ้น โดยการนำระบบ Bag filter มาใช้สำหรับ หม้อไอน้ำที่จะติดตั้งใหม่

- กระบวนการผลิตที่ใช้ก๊าซคลอรีน จะติดตั้ง wet scrubber

บริษัทฯ ตั้งเป้าหมาย ข้อร้องเรียนด้านสิ่งแวดล้อมเป็น ศูนย์ บริษัทฯ กำหนดแนวทางการดำเนินงาน เพื่อให้บรรลุเป้าหมาย ดังนี้

- การใช้เชื้อเพลิงสะอาดในกระบวนการผลิต

- ตรวจสอบ ตรวจวัดการทำงานของระบบและคุณภาพอากาศจากปล่องระบายตามแผนงานประจำปี

- ลงพื้นที่สำรวจผลกระทบและตรวจวัดคุณภาพอากาศชุมชนใกล้เคียงอย่างสม่ำเสมอตามแผน

- สื่อสารคุณภาพสิ่งแวดล้อมให้แก่ชุมชนและสาธารณชน

การจัดการของเสีย (GRI 306-1, 306-2)

บริษัทฯ ให้ความสำคัญในดำเนินงานบริหารจัดการของเสียหรือการบริหารจัดการวัสดุที่ไม่ใช้แล้วอย่างมีประสิทธิภาพ ซึ่งช่วยให้บริษัทฯ สามารถใช้ทรัพยากรได้อย่างคุ้มค่า และลดค่าใช้จ่ายในการกำจัดของเสียที่เกิดขึ้นจากการดำเนินงานของบริษัทได้ทั้งทางตรงและทางอ้อม

บริษัทฯ ใช้การจัดการของเสียตามหลัก 3Rs (Reduce, Reuse & Recycle) เป็นแนวทางในการจัดการของเสียและวัสดุไม่ใช้แล้วในโรงงาน โดยมุ่งเน้นการนำกลับมาใช้ซ้ำ หรือนำไปใช้ทดแทนในหน่วยงานอื่นเพื่อเป็นการลดการส่งกำจัด และใช้แนวทางเศรษฐกิจหมุนเวียน (circular economy) ที่ให้ความสำคัญกับการใช้ทรัพยากรอย่างคุ้มค่า และหมุนเวียนกลับมาใช้ใหม่ด้วยการใช้นวัตกรรมและเทคโนโลยี เพื่อให้การใช้ทรัพยากรเกิดประสิทธิภาพสูงสุด ลดการใช้ทรัพยากรใหม่ รวมทั้งสร้างความตระหนักให้กับพนักงานถึงปัญหาขยะที่ไม่สามารถรีไซเคิลได้ การคัดแยกขยะอย่างถูกวิธี และส่งเสริมให้พนักงานช่วยลดวัสดุที่ไม่ใช้แล้วในชีวิตประจำวัน

ทั้งนี้ ของเสียหลักที่เกิดจากกระบวนการผลิตได้แก่ น้ำเสียจากกระบวนการล้างและเตรียมฟอร์เมอร์ก่อนทำการจุ่มน้ำยางเพื่อขึ้นรูปถุงมือ กากตะกอนจากระบบบำบัดน้ำเสีย ขี้เถ้าจากกระบวนการเผาไหม้ชีวมวลไม้สับของ Boiler ฟอร์เมอร์ที่ชำรุดหรือเสื่อมสภาพจากการใช้งาน ไม้พาเลทหรือถังพลาสติกจากการรับเข้าวัตถุดิบ บรรจุภัณฑ์ใส่สารเคมี ถังน้ำมันและเศษเหล็กจากงานซ่อมบำรุง รวมถึงถุงมือเสีย ซึ่งของเสียทั้งหมดได้มีการคัดแยกประเภท จัดเก็บ บันทึกและส่งกำจัดอย่างถูกต้องตามกฎหมาย ของเสียที่เกิดขึ้นไม่ได้ส่งผลกระทบอย่างมีนัยสำคัญต่อสิ่งแวดล้อมและชุมชน และของเสียเช่น เศษฟอร์เมอร์ ไม้พาเลท ถังพลาสติกยังสามารถนำไปใช้ซ้ำภายในโรงงานและนำไปสร้างมูลค่าเพิ่มกับชุมชนได้ด้วย ดูเพิ่มเติมได้ในผลการดำเนินงานด้านสังคมหัวข้อการมีส่วนร่วมพัฒนาชุมชนและสังคม นอกจากนี้บริษัทฯ ได้ส่งเสริมคู่ค้าในห่วงโซ่อุปทานผ่าน จรรยาบรรณคู่ค้าธุรกิจและแนวปฏิบัติ ให้ใช้ทรัพยากรอย่างมีประสิทธิภาพ เลือกใช้วัสดุที่ยั่งยืน (sustainable material) รวมถึงดำเนินการจัดการของเสียตามหลัก 3Rs เพื่อลดการเกิดของเสียและให้เกิดการจัดการของเสียอย่างยั่งยืน โดยมีการรายงานไว้ในเนื้อหาของการพัฒนาคู่ค้า หน้า 60

แนวทางการดำเนินงาน

- ใช้ทรัพยากรที่มีให้เกิดประโยชน์สูงสุดด้วยการพัฒนาและสร้างมูลค่าโดยการคัดแยกและนำกลับไปใช้ซ้ำ

- การปรับปรุงกระบวนการทำงานเพื่อช่วยลดปริมาณของเสียที่เกิดขึ้นให้น้อยที่สุด

- การคัดแยกและจัดเก็บขยะ/วัสดุไม่ใช้แล้วตามประเภท เพื่อให้สามารถนำไปใช้ประโยชน์ หรือส่งกำจัดด้วยวิธีการกำจัดที่เหมาะสมกับของเสียแต่ละชนิดตามกฎหมายกำหนด โดยผู้รับกำจัดภายนอกที่ขึ้นทะเบียนกับกรมโรงงานอุตสาหกรรม

- โครงการลด ละ เลิก การใช้โฟมบรรจุอาหารและถุงพลาสติกแบบใช้ครั้งเดียวภายในบริษัทฯ

- โครงการประกวดสิ่งประดิษฐ์จากวัสดุไม่ใช้แล้ว

- กิจกรรมธนาคารขยะรีไซเคิลแลกไข่

- สร้างความร่วมมือกับคู่ค้าในการลดของเสียจากบรรจุภัณฑ์ โดยเปลี่ยนรูปแบบการรับเข้าวัตถุดิบและการส่งบรรจุภัณฑ์เพื่อนำกลับไปใช้ซ้ำ

เป้าหมาย

- ลดปริมาณของเสียทั้งหมดต่อหน่วยผลิตภัณฑ์ร้อยละ 20 เทียบกับปีฐาน 2562 ภายในปี 2567

ผลการดำเนินงาน

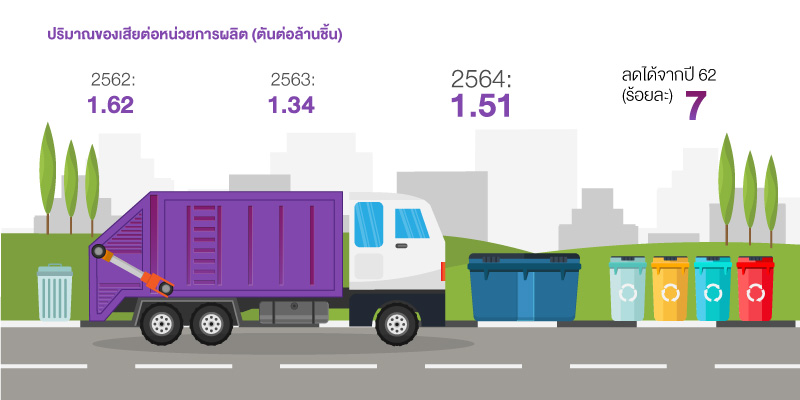

ปริมาณของเสียต่อหน่วยการผลิต (ตันต่อล้านชิ้น)

สัดส่วนขยะอันตราย / ขยะไม่อันตราย

| หน่วย | ปี 2562 | ปี 2563 | ปี 2564 | |

|---|---|---|---|---|

| ขยะอันตราย | ตัน | 3,149 | 4,118 | 1,207 |

| ขยะไม่อันตราย | ตัน | 29,339 | 33,956 | 42,740 |

การจัดการของเสีย

| หน่วย | ปี 2562 | ปี 2563 | ปี 2564 | |

|---|---|---|---|---|

| ปริมาณของเสียไม่อันตรายทั้งหมดที่นำไปใช้ซ้ำ รีไซเคิล หรือนำกลับคืนด้วยวิธีอื่นๆ (Recycling or Reuse) | ตัน | 1,438 | 2,897 | 2,260 |

| ปริมาณของเสียอันตรายที่ส่งไปกำจัดด้วยวิธีการเผาเพื่อการใช้พลังงาน (Incineration with energy recovery) | ตัน | 2,633 | 3,504 | 549 |

| ปริมาณของเสียไม่อันตรายที่ส่งไปกำจัดด้วยวิธีการฝังกลบ (Landfilling) | ตัน | 26,679 | 27,678 | 7,213 |

| ปริมาณของเสียอันตรายที่ส่งไปกำจัดด้วยวิธีการเผาที่ไม่ได้เพื่อการใช้พลังงาน (Incineration without energy recovery) | ตัน |